如何通过设计流程实现流水线设备的更佳配置

整体思路:先把流程“算明白”,再谈设备

过去几年我一边做产品生意,一边亲自盯几条组装和检测流水线的建设,踩过不少坑,也总结出一套“先设计流程,再配置设备”的思路。很多老板一上来就问要不要上全自动、机器人贵不贵、能不能把人全换掉,但真正在现场跑过线就会发现,只要流程设计错了,设备选得再贵也只是放大问题而已,还会被产能、良率和维护成本反噬。说白了,就是先要搞清楚我们到底想要什么样的节拍、什么样的柔性和库存水平,再去决定需要哪几类设备、自动化到什么程度、哪些环节宁可保留人工。现在我做任何一条新线,都会先把客户需求节拍、工艺路径、换型方式、质量控制点这些信息理清,用一张流程图和几张表把关键数据跑通,再和设备供应商对方案,这样谈出来的不再是单纯的机器清单,而是一整套围绕现金流和交付稳定性优化过的配置。

关键配置要点:把流程当成“产品”来设计

要点一:用节拍倒推配置,而不是凭感觉堆设备

我现在配置任何一条线,步都是从节拍倒推,而不是从设备型号往回想。先根据订单和计划,把一个自然周期内的需求量折算成单件生产节奏,再扣掉开会、换型、点检等不可生产时间,得到真实可用工时,然后看整条工艺链上每个工序的操作时间和波动,找出天然瓶颈。接着,我会用最慢工序的节拍去算需要多少并行工位、每个工位需要多少人,同时决定是加并行还是优化工艺本身,如果一味上设备只会把中间在制品堆成小山。很多人喜欢在每个环节都加一台“看起来很专业”的专机,我更习惯先在纸面上把全线节拍拉齐,让大部分工位围绕同一目标节奏跳舞,只在瓶颈前后预留少量缓冲,这样既能稳住产能,又不会被过度投资拖累。

要点二:先设计人机分工,再决定自动化深度

很多项目一开始就喊“全自动”,但现场真正卡死我们的,往往不是动作本身,而是判断、协同和异常处理。所以我习惯先画出每个工位的人机分工表,把哪些动作适合交给设备做、哪些必须由人来判断讲清楚:重复频率高、节奏稳定、重量大或有安全风险的动作优先交给设备,依赖经验判断、需要临机决策、可能经常改版的环节尽量保留人工。然后再看一名操作工在单位时间内能稳定完成多少动作,能否兼顾前后两三个工位,通过这种方式反推工位布局和设备形式。举个常见的选择,很多时候我宁愿用一台节奏清晰的小型机构配合一名操作工,也不愿意上看起来很帅的大型综合设备,因为前者出问题时人可以立刻介入接管,后者一旦停机就整线瘫痪,人也插不上手。

要点三:所有配置围绕“最少在制品”和“最快换型”展开

我见过不少线,为了追求所谓的高产能,在中间加了很长的输送线和大缓冲区,看上去物料在不停流动,其实在制品压得惊人,交付周期拉得很长,一旦前道出错,后面整片报废。我的做法是反过来思考:在制品越少,问题暴露越快,现金占用越低,所以配置设备时会刻意控制缓冲规模,只在瓶颈工序前后和关键检测点附近放必要的缓冲,其余尽量做成接近单件流的短流程。同时,我非常在意换型时间,哪怕牺牲一点理论节拍,也要保证不同规格切换可以在短时间内完成,包括治具快速更换、程序一键切换、参数按工单自动调用等,这些都会写进设备需求里。这样做的好处是,即便订单结构变化大、小批量多品种,整条线也能灵活跟着市场节奏调整,而不是被一台“大而美”的设备拴死。

落地方法与工具:从纸面到现场的两步走

从数字推演到样板工位试跑

要把上述思路落地,我一般坚持两步走:先在纸面和表格里把数字跑顺,再用样板工位在现场做小范围试跑。步,我会用简单的表格软件做一张节拍与负荷表,每道工序一行,写上标准作业时间、预估波动、是否有自动设备、操作人数等,通过简单的公式算出各工位的负荷率、在制品水平和人均产出,然后围绕几个不同的配置方案做对比,比如同样目标下,是增加并行工位还是增加自动化动作更划算。第二步,当纸面的方案收敛到两三种可能时,我会在现场搭建一个样板工位,用现有设备加临时治具先拼出最小可用版本,让真实的操作工按照设计好的标准动作跑一两天,期间用手机录像、手工计时,记录卡点和异常,回来再改动作分解和设备细节。别指望次就一步到位,这种小步快跑、反复试验的方式,往往比在会议室里讨论一百次方案更可靠。

- 先用表格工具完成全线节拍与负荷测算,筛出一到两个可行配置。

- 在现场搭建样板工位或短流程样板线,安排真实班组按新流程试跑。

- 根据试跑数据和反馈,调整人机分工与设备需求,再进入正式招标和采购。

结语反思:设备配置本质上是经营决策

回头看我自己做过的项目,收益更高的往往不是那条最炫的自动化线,而是那些在流程上想得最清楚、在设备配置上给自己预留了弹性的项目。设备一旦买错,折旧、维护、培训都会变成长期负担,而一条流程设计合理的线,即便一开始自动化程度不高,也可以通过逐步加装模块、优化治具和程序,不停往上迭代。对创业者来说,更重要的是用流程设计把决策权握在自己手里:你清楚为什么要这台设备、它在整条价值链里扮演什么角色、未来订单变化时如何扩展或缩减,而不是被供应商的一套参数和演示牵着走。希望你下一次规划流水线时,先花一点时间把流程当成产品来设计,把节拍、人机分工、在制品和换型这些关键问题写清楚,再去谈设备,相信你配置出来的,不只是好看的产线,更是一台持续为公司赚钱的“机器”。

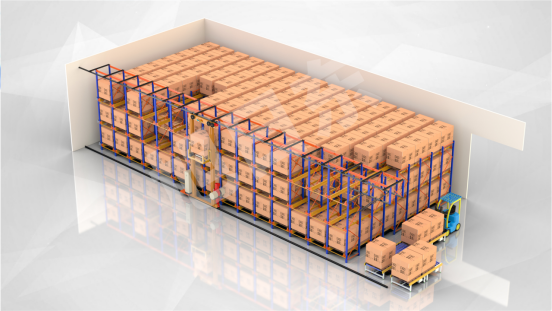

TAG: 智能输送设备 | 智能库建设方案 | 家电自动化生产线 | 自动化组装装配线 | 自动化生产线 | 自动化生产线工程 | 立体仓储建设 | 发动机组装生产线设备 | 三轮车总装生产线 | 立体仓 | 自动化立体仓库 | 自动化立体库 | 成都自动化流水线 | 工业立体仓库 | 惠州立体库 | 自动化流水生产线 | 智能仓储 | 自动化载货电梯 | 逆变器老化生产线设备 | 智能立体仓储 | 生产线设备 | 升降机 | 摩托车总装生产线 | 饮水机自动化生产线 | 充电桩装配生产线设计 | 智能立体仓库 | 浙江自动化生产设备 | 料箱式立体仓库 | 智能物流输送线 | 自动仓库 | 电脑生产线设计 | 电动车装配生产线 | 三轮车装配生产线 | 智能化生产线 | 悬挂式智能输送机 | 包装自动化生产线 | 充电桩装配线规划 | 智能仓库 | 立体仓库智能 | 自动化搬运生产线 | 自动化装车生产线 | 动化立体仓库 | 立体库 | 自动化生产设备 | 自动化物流生产线 | 智能RGV输送机 | 立体仓库 | 自动化设备生产线 | 生产线自动 | 流水线半自动化 | 电动车组装线 | 汽车发动机装配生产线 | 智能仓储设计 | 定制自动化流水线 | 立体仓库设计建设 | 老化车台式电脑自动上线设备 | 物流自动化输送线 | 仓库智能立体库 | 智能仓储规划建设 | 自动化电池生产线设备 | 电动车组装生产线规划 | 连续式升降机 | 收割机组装线设备 | 生产线自动化 | 充电桩测试生产线 | 辽宁自动化生产线 | 物流用输送设备 | 电脑测试生产线 | 智能库设计 | 绍兴自动化流水线 | 流水线自动化设备厂家 | 国内立体仓库 | 立体仓规划建设 | 空调生产流水线规划 | 摩托车测试生产线 | 自动化立体库厂家 | 卷材立体仓库 | 收割机组装线规划 | 自动化流水线 | 充电桩装配生产线 | 立体仓库生产厂家 | 电冰箱流水线设备 | 逆变器老化生产线 | 立体库系统 | 自动化立体化地仓库 | 逆变器装配生产线 | 立体仓库建设 | 电池分挡组盘生产线 | 电动车装配线 | 智能化流水线 | 智能分拣生产线 | 自动化包装生产线 | 逆变器测试生产线设备 | 充电桩组装生产线 | 自动化生产设备生产厂家 | 服务器组装生产线 | 立体化仓库 | 三轮车组装流水线 | 自动化流水线厂家 |

深圳市龙华区观澜街道牛湖社区裕昌路95号

东莞市塘厦镇新太阳科技产业园208栋

0755-89500671 0769-82861482 0769-82862446

13600198971(李先生)

18002572882(张女士)

13603036291(刘先生)

13786148083(吴小姐)

4977731621@qq.com

返回列表

返回列表