提升包装线设备生产效率的五个实用方法

一、先把瓶颈找对:用数据而不是“感觉”决策

做包装线改造这几年,我踩过更大的坑,就是一开始凭经验判断瓶颈。看着哪台设备前面堆货最多,就以为哪里是关键问题,结果花了钱、做了改造,OEE几乎不动。后来我们统一用数据说话:先在关键节点装上简单的计数器和停机记录(可以是PLC信号加上小型工控机,也可以是廉价的物联网数据采集盒),把每小时产量、停机次数、停机原因分门别类记录下来。连续记录至少两周,再按设备、班组、时间段做交叉分析,真正的瓶颈往往不是“最常停的设备”,而是“对整线产出影响更大的那个环节”。比如有一次,我们发现封箱机的停机时间不算最长,但它一停,前后设备都要跟着等,相当于“连锁减产”,于是优先优化封箱机反而比折盒机更划算。核心逻辑是:效率管理要先算清楚“损失结构”——是故障、换型、微停还是速度损失占比更高,优先解决前两大项,提升往往立竿见影。这也是我现在所有现场诊断的起点:不争论,先要数据。

二、围绕换型和调整做文章:从“师傅手感”变成“标准动作”

很多老板以为效率低是设备老旧,其实在我见过的工厂里,换型时间和频繁调整才是真正吞掉产能的黑洞。最典型的现象是:一换规格就要找老师傅,调半小时才顺,有时候还要来来回回试几次。解决这个问题,我做过一套“换型标准化改造”:步,把当下几种主流规格梳理清楚,统计每个规格下,设备需要调整的部位、调整量和顺序,用手机拍视频录全过程;第二步,协同设备工程师,把能快速定位的调节点改成带刻度的结构,比如加限位块、刻度尺、定位销,让操作员不用“凭感觉对孔位”,直接对照规格表调到指定刻度;第三步,编一本极简的“换型作业指导书”,每个规格对应一页,图示标出各调节点的刻度值,再配一个3-5分钟的教学视频给新手反复看。我们有条线靠这几步,换型时间从平均45分钟压缩到15分钟以内,而且不再“依赖某个老师傅”。这类改造成本不算高,但是极大降低了人为差异,把“会不会”变成“照着做就行”。我常说一句话:能标准化的动作,坚决不要留给经验去兜底。

三、用“小自动化”解决“微停”:先救火,再谈高大上的改造

微停是最容易被忽视的效率杀手,看起来只是偶尔卡一下、歪一下,但叠加起来就是每天几个小时的损失。我们有条饮料包装线,早期总是因为瓶子在分道处轻微卡顿,操作员反复去摆正,没人觉得是大问题,但OEE一直上不去。后来我们用高帧率录像机录了一个班次,统计下来这种微停竟然发生了几百次。解决思路其实很简单:先分类微停的类型(卡料、感应不到、贴标偏位、套袋失败等),然后针对常见类型设计“小自动化”方案,比如:在易卡料位置增加一个振动小托盘或导杆角度微调机构;在传送带两侧增加可调宽度的导轨,减少产品晃动;给关键传感器加上简易的防尘、防水罩,降低误检;对贴标、喷码等工位,用定位夹具或导向块保证产品一致定位。工具上,我比较推荐先用一台普通工业相机加上免费的视频分析软件,自行统计微停分布,再决定要不要上成本更高的视觉监测系统。经验告诉我,别一上来就想着整线改造,多数时候,用几处结构优化和传感器改造,就能把微停压下去一大半,这种“小而精”的优化,投资回报往往是更高的。

四、把维护前移:从“坏了修”变成“看趋势换”

包装线设备一旦停在高峰时段,损失远比维修费用大得多。早几年我也习惯“坏了叫维修”,后来算了一笔账才发现,这种思路其实是用利润赌运气。现在我们统一做法是:对关键设备(如装箱机、封箱机、码垛机、主输送线驱动等)做“轻量化预防性维护+趋势监测”。具体做法包括三点:,建立易损件台账,按实际寿命设定更换周期,不照搬厂家手册,而是结合自己现场统计数据,比如皮带平均用到多少小时开始打滑,就在八成寿命时安排计划更换;第二,使用简单的点检表,每班次由操作员自查3-5个关键项目(异响、温度、松紧、漏油等),异常直接记录并拍照上传到维护群,让工程师做趋势研判;第三,对几个关键电机和轴承我们加了低成本的振动和温度传感器,用简单的云端看板做趋势展示,一旦超过预设阈值,提前安排周末停机点检。工具上,如果没有条件上整套MES或设备管理系统,至少可以先用一个共享表格或轻量SaaS工具,把点检、故障、维修记录起来,避免信息散落在纸张和聊天记录里。实践下来的结果是,突发停机次数明显下降,夜班“被叫醒”的情况也少了很多,这种“前移的维护”,对生产节奏的帮助远比想象中大。

五、别忽视人:让操作员参与优化,而不是当“按按钮的人”

效率这件事,如果只盯设备,不盯人,基本做不到。我们有两条配置几乎相同的包装线,刚开始效率差距就有10%以上,后来发现差别主要在班组。效率高的那条线,操作员会在闲时主动清理传感器、调整导轨,甚至会自行统计哪种产品组合更顺;另一条线则习惯“有问题叫维修”。所以我后来做了一件事:为每条线建一个“小团队指标板”,把每班产量、停机时间、微停次数、报废率用最直观的方式张贴在设备旁边,并且设定可视化的“达成区间”,再配上小奖励。更关键的是,让操作员参与改善方案的讨论,比如每周抽半小时,让大家提“哪里最烦”“哪里最容易停”,工程师负责把这些反馈转化为可实施的改善项目,改善完成后,在指标板上标注“由谁提出”。这样做的结果是,操作员不再只是执行者,而是参与者,很多之前只有工程师看得到的问题,在线就被暴露和解决了。当然,制度设计要避免“为了好数据,隐瞒问题”的倾向,我们在内部强调“暴露问题的人有功”,并且在评估时更看重改善的参与度和问题发现能力。说白了,想让包装线效率长期稳定上涨,设备改一次、工艺调几回不够,更重要的是把一线团队变成“自己会找问题、会提方案”的伙伴。

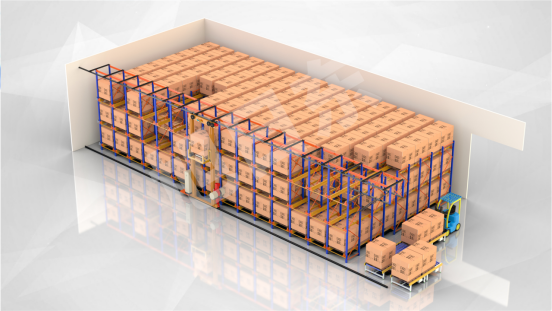

TAG: 智能输送设备 | 智能库建设方案 | 家电自动化生产线 | 自动化组装装配线 | 自动化生产线 | 自动化生产线工程 | 立体仓储建设 | 发动机组装生产线设备 | 三轮车总装生产线 | 立体仓 | 自动化立体仓库 | 自动化立体库 | 成都自动化流水线 | 工业立体仓库 | 惠州立体库 | 自动化流水生产线 | 智能仓储 | 自动化载货电梯 | 逆变器老化生产线设备 | 智能立体仓储 | 生产线设备 | 升降机 | 摩托车总装生产线 | 饮水机自动化生产线 | 充电桩装配生产线设计 | 智能立体仓库 | 浙江自动化生产设备 | 料箱式立体仓库 | 智能物流输送线 | 自动仓库 | 电脑生产线设计 | 电动车装配生产线 | 三轮车装配生产线 | 智能化生产线 | 悬挂式智能输送机 | 包装自动化生产线 | 充电桩装配线规划 | 智能仓库 | 立体仓库智能 | 自动化搬运生产线 | 自动化装车生产线 | 动化立体仓库 | 立体库 | 自动化生产设备 | 自动化物流生产线 | 智能RGV输送机 | 立体仓库 | 自动化设备生产线 | 生产线自动 | 流水线半自动化 | 电动车组装线 | 汽车发动机装配生产线 | 智能仓储设计 | 定制自动化流水线 | 立体仓库设计建设 | 老化车台式电脑自动上线设备 | 物流自动化输送线 | 仓库智能立体库 | 智能仓储规划建设 | 自动化电池生产线设备 | 电动车组装生产线规划 | 连续式升降机 | 收割机组装线设备 | 生产线自动化 | 充电桩测试生产线 | 辽宁自动化生产线 | 物流用输送设备 | 电脑测试生产线 | 智能库设计 | 绍兴自动化流水线 | 流水线自动化设备厂家 | 国内立体仓库 | 立体仓规划建设 | 空调生产流水线规划 | 摩托车测试生产线 | 自动化立体库厂家 | 卷材立体仓库 | 收割机组装线规划 | 自动化流水线 | 充电桩装配生产线 | 立体仓库生产厂家 | 电冰箱流水线设备 | 逆变器老化生产线 | 立体库系统 | 自动化立体化地仓库 | 逆变器装配生产线 | 立体仓库建设 | 电池分挡组盘生产线 | 电动车装配线 | 智能化流水线 | 智能分拣生产线 | 自动化包装生产线 | 逆变器测试生产线设备 | 充电桩组装生产线 | 自动化生产设备生产厂家 | 服务器组装生产线 | 立体化仓库 | 三轮车组装流水线 | 自动化流水线厂家 |

深圳市龙华区观澜街道牛湖社区裕昌路95号

东莞市塘厦镇新太阳科技产业园208栋

0755-89500671 0769-82861482 0769-82862446

13600198971(李先生)

18002572882(张女士)

13603036291(刘先生)

13786148083(吴小姐)

4977731621@qq.com

返回列表

返回列表