全自动生产线厂家在推动智能制造中的关键价值

我眼中的“全自动生产线厂家”不只是设备商

从业这些年,我越来越强烈地感受到,全自动生产线厂家在智能制造里,不能再被简单理解成“卖设备的”。在真实项目里,我更把自己定位成一个“生产系统集成与运营合伙人”:一端连着企业的订单和商业目标,一端连着车间的工艺、设备、仓储和人。很多企业上智能制造,踩坑都出在“只买硬件,不改打法”:花了几百万上自动线,结果设备利用率长期在40%徘徊,排产、换型、维护依然靠人工经验,数据还停留在Excel里。站在厂家的角度,我最重要的角色其实有三点:,帮企业把工艺、物流路径、节拍和品控用“系统语言”重构出来,而不是原样搬上设备;第二,用自己的行业试错经验,给企业筛掉无效投入,比如哪些环节暂时别自动化,ROI太低;第三,在交付之后持续盯数据,盯至少一个“硬指标”(例如单位人时产量或直通率),而不是交钥匙就走人。智能制造说到底是“持续提效的能力建设”,而全自动生产线厂家如果只是卖完机器就退场,那企业十有八九会觉得“智能制造不值当”,这也是很多项目烂尾的根源。

推动智能制造落地的关键作用和实用要点

要点一:从“卖产能”转向“卖指标+方案”

我现在谈项目,基本不会再用“这条线每小时可产多少件”作为卖点,而是和客户一起定义3个左右的业务指标:比如订单交付周期、单位人力产出、质量一次通过率。全自动生产线不该只是把人工操作机械化,而是围绕这些指标重构产线节拍和工艺组合。具体做法上,我会先拉上工艺、质量、计划和财务一起做一个“目标指标表”:当前水平、目标值、可接受的投资回收期。随后在方案阶段,把每一段自动化投入跟指标挂钩,比如上自动上下料线,预期减少多少非增值工时;增加在线检测,理论上能提升多少直通率。这样,企业在决策时看到的是“为指标付费”,而不是“给设备买单”。后续验收也更清晰:验收不仅看设备是否能跑起来,更看三个月内核心指标是否进入目标区间。这也是我习惯把合同拆成“交付里程碑+指标里程碑”的原因,双方压力都在实处。

要点二:先打通数据采集,再谈智能优化

很多企业上来就跟我聊算法、人工智能调度,其实绝大多数车间连实时、准确的数据基础都没建起来,这时候喊“智能制造”有点像没打地基盖高楼。作为厂家,我一般阶段只做三件事:,把设备层数据统一接入,包括PLC信号、质量数据、能耗数据和简单的人工报工;第二,搭一套最小可用的可视化看板,让管理层能每天看到关键指标趋势,比如每条线的开动率、停机原因、良率;第三,固化一套“异常数据处理流程”,避免所有问题都淹没在微信群截图和口头反馈中。等企业习惯了用数据开早会、用数据开例会,再引入自动排产、异常预警、能耗优化这些“智能模块”就顺滑得多。坦白讲,大部分项目所谓的“智能”不是多高深的算法,而是坚持一年用统一的数据说话,很多浪费和瓶颈就自己暴露出来了。

要点三:工艺标准化是自动化成功率的分水岭

我接手过不少“烂尾线”,问题并不在设备,而在企业内部工艺极度非标准化,同一产品有三种作法,老员工凭经验在人工线还能撑住,上了自动线就爆雷。站在厂家的角度,我现在会把“工艺标准化”当成项目的前置条件之一:没有标准作业指导书、关键工艺参数没有被量化和固化,我就会明确告诉客户,自动化方案要么减配,要么先做工艺梳理小项目。具体做事时,我会拉核心班组长、工艺工程师和质量工程师一起做“标准工艺模板”:拆动作、定参数、定检测点,并且把这些内容直接固化到产线控制逻辑和操作界面里。这样做的好处有两点:一是减少“人随线走”的培训成本,新人按界面提示也能快速上手;二是后续工艺优化有迹可循,每次调参都有记录,不再靠“某某老师傅说有效”。说得直白点,全自动生产线本质上是用设备把你的工艺“写死”了,如果工艺本身是乱的,那写得越彻底,问题越大。

核心落地建议:从项目到运营的完整闭环

建议一:先挑一个“单点业务场景”,做小而硬的样板

我非常不建议企业步就搞“全厂智能制造顶层规划+多车间同时改造”,那样几乎注定超时超预算。更稳的做法是:先选一个价值足够高、干扰因素可控的业务场景,比如某个利润高、投诉多或交期压力大的产品线,围绕它做一个“小而硬”的自动化样板工程。在这个样板里,至少要做到三点:,有清晰可衡量的业务目标,比如把该产品线的交付周期从10天缩到6天,或者把直通率从92%提到97%;第二,与厂家共同约定“数据口径”和核算方式,避免项目结束后对效果各说各话;第三,在样板项目中,把组织配合模式跑顺,包括谁负责数据维护,谁对指标负责,谁能拍板调整工艺。这个样板一旦成功,不仅给内部管理层吃下“智能制造是能赚钱的”这颗定心丸,也形成了一套可复制的方法。之后再扩展到其他车间,只是在复制迭代,而不是每次都“从零开始冒险”。

建议二:把厂家当“长期运营伙伴”用,而不是一次性供应商

在我主导的项目里,效果好不好,很大程度取决于企业对“合作关系”的认知。把全自动生产线厂家当一次性供应商,往往意味着项目结束后只剩一个“维保热线”,车间运营到底怎么样,厂家完全看不到,后续优化也无从谈起。比较健康的模式,是把厂家当运营伙伴:每季度或每半年做一次“产线体检”,联合复盘设备利用率、能耗、缺陷分布和维护成本,并且允许厂家基于数据提出改造建议,比如增加某个工序在线检测、调整节拍平衡、替换某些低效工装。企业可以用结果导向的机制来约束和激励厂家,例如:约定某个指标提升幅度后再支付部分尾款,或者采用“小改小投+按节省成本分成”的方式启动优化项目。这样,厂家就有动力深度理解你的业务,不再只是卖硬件,而是为长期运营结果负责。说句实话,这种“捆绑式”的合作模式,能极大降低企业在智能制造上的试错成本。

建议三:提前规划人才结构,让自动化不怕“人走了线就不会跑”

很多企业担心上全自动生产线后“会用的人太少,一旦关键工程师离职就麻烦”,所以迟迟不敢往前走。从厂家的视角,我会反过来设计人才结构,让自动化越往后越“不依赖个别人”。具体来说,我建议至少明确三类角色:,懂一点工艺、懂一点设备逻辑的“复合型班组长”,他们是前线问题的首轮过滤者;第二,负责参数维护、数据管理和简单报表的“系统管理员”,不需要写代码,但要能看懂基础逻辑;第三,可以和厂家对话、理解项目目标和约束的“内部项目经理”,负责协调业务需求和技术实现。项目实施时,我们会刻意把操作界面做得足够“傻瓜化”,把关键决策点固化成可选项,而且培训资料和SOP尽量视频化、图示化,降低对个人经验的依赖。这样,就算核心技术人员变动,企业也不至于“线还在,人没了就不敢动”。从长远看,这套人才结构还能反向促进组织升级,有点“借自动化之机,顺带把团队能力往上提一档”的味道。

两个落地方法与推荐工具

落地方法一:用“诊断项目”替代一次性报价

在实战中,我越来越喜欢先做一个小规模“诊断项目”:用两到四周时间,实地采集一部分生产数据、走几遍工艺流程、访谈关键岗位,然后形成一份“自动化可行性与优先级报告”。这份报告一般包含四块内容:当前瓶颈和浪费点、按投资回报排序的自动化机会清单、对现有数据基础和工艺标准化程度的评估、分阶段的实施路线图。企业为这个诊断付出的是一笔相对小的费用,但换来的是决策视角从“买不买这条线”变成“在哪些节点上投入最有效”。对我们厂家而言,也能提前识别项目风险,比如发现某些环节自动化难度极大,就会建议延后改造,避免后面因为预期落差闹不愉快。这种先诊断再实施的方式,说白了就是先花小钱买清楚,再花大钱做正确的事,而不是一上来就被“整线报价”绑住手脚。

落地方法二:借助数字化工具做“轻量级数据底座”

很多中小制造企业一听到“系统平台”就紧张,担心动辄上MES、APS投资过大、周期过长。我的做法是先搭一套“轻量级数据底座”,工具不一定要复杂,关键是要能把设备、工单和质量数据串起来。比如,在项目早期,我常用的组合是:在产线终端部署简单的设备数据采集模块,从PLC或传感器采集运行状态和关键工艺参数;使用一套轻量级的生产数据管理系统,将采集到的数据做基本清洗和存储;配套一块可自定义的可视化看板,让管理层和班组长随时看到节拍、停机和良率。这些工具的好处是部署快、上手门槛低,不会对原有系统造成太大冲击。等企业习惯了用这些数据指导决策,再考虑和上层ERP、MES做深入集成,智能调度、预测性维护这些“玩法”也就水到渠成了。与其一开始就追求“完美系统”,不如先用合适的工具跑通一个小闭环,让大家看到数据带来的实实在在变化。

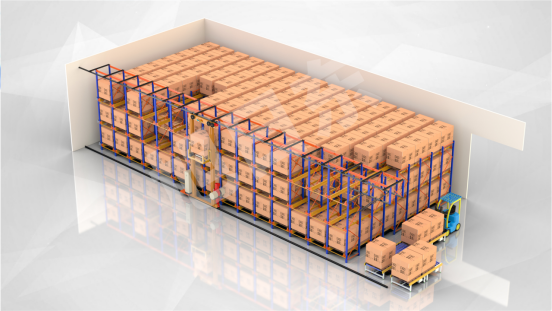

TAG: 电池全自动生产线 | 全自动生产装配线 | 全自动流水线厂 | 立体全自动地仓库 | 全自动码垛生产线 | 全自动智能仓库 |

深圳市龙华区观澜街道牛湖社区裕昌路95号

东莞市塘厦镇新太阳科技产业园208栋

0755-89500671 0769-82861482 0769-82862446

13600198971(李先生)

18002572882(张女士)

13603036291(刘先生)

13786148083(吴小姐)

4977731621@qq.com

返回列表

返回列表