全自动生产线设备节能降耗的更佳实践

为什么我把节能当成战略问题

作为做全自动生产线的创业者,我是真切被电费“教育”过的。很多工厂觉得节能就是换几台高效电机、装点节能灯,结果投入一大笔钱,账上看不到明显回报,人也被搞得很疲惫。我后来换了个视角:把每度电都当成原材料的一部分成本,目标不是“省电”,而是让每一度电都用在更赚钱的地方。说直白点,就是用能和利润要能对得上号。落地时我遵循三个底层思路:,把能耗从“总量”拆到设备、工单和班次,做到能算清楚;第二,根据订单和节拍,让设备按需运行,不再“长期怠速”;第三,用数据驱动小步快跑持续改进,而不是一次性大改造。这三点落实下去,往往不用大投入,就能在一年内看到明显的电费下降和单位产品成本改善。

核心节能策略

一、先算清楚每度电的去向

在我自己的项目里,所有节能动作都从“算账”开始,而不是从“买设备”开始。具体做法是先按层级梳理:工厂总表、车间、生产线、关键设备,再按工单和班次记录产量和能耗,把“每个产品、每个工单平均要用多少度电”算出来。刚开始可以先用分时抄表配合电子表格,不必一上来追求系统多完美。关键是找出几个典型问题:是不是空压机、冷水机这类公用工程占比异常高;是不是某条自动线在低负荷时能耗几乎不变;是不是夜班产量低但能耗和白班差不多。只有这些问题被数字“暴露”出来,后续的节能投资才有优先级,否则都是拍脑袋。我的经验是,只要能把能耗精细到设备和工单两个维度,就已经超越了大部分同行。

二、按需运行而不是满负荷常开

全自动生产线最常见的浪费,是为了“省事”把整条线、整个车间长期保持运行状态,哪怕订单不足、节拍偏低。我在一个项目里做过粗算,某条自动线的有效加工时间不到全天的三分之一,但辅助设备几乎全时开启,浪费非常惊人。我的做法是两步:,根据不同产品和订单波动,规划几个明确的产能档位,对应不同的设备开停组合和班次设置,让班组长有“标准模式”可选,不用临时瞎调;第二,在关键设备上设置待机逻辑和联锁逻辑,比如输送线超过一定时间无料自动降速或停机,公用工程根据线体开机数量分级运行。这样做的结果是,设备仍然听人指挥,但人不需要时时盯着设备,按约定的模式运行即可,既减少了无意义运转,又不会影响交付节拍。

三、用小迭代持续优化而不是一锤子买卖

很多企业一想到节能,就容易走向两个极端:要么只做一些很零碎的小动作,长期看不出效果;要么一次性上大项目,改造周期长、影响生产,还背负巨大的财务压力。我自己的做法比较克制:先从一个车间、一条线试点,把“数据基线、问题清单、改造动作、节能效果”这一整套流程跑顺,再按同样模板复制到其他线体。每次改造只挑两三项最有把握、回收期短的,比如给大功率电机加变频控制、优化压缩空气泄漏、调整烘干工艺温度和时间等。关键是每一轮都要算清楚节省了多少电费,回收期多长,记录在案,让团队看到节能是“赚钱项目”,而不是额外负担。这样小步快跑,很容易在两三年内把设备能效整体拉高一个台阶,同时保持资金压力可控。

落地方法与工具示例

说到具体落地,我更愿意推荐一些低门槛、可复制的方法,而不是复杂的大系统。类是分级能耗监控,可以先在总表和几条关键生产线加装多回路电表或采集模块,把数据集中到一台普通工控机或服务器上,再用简单的数据看板展示“分线、分班次、分设备”的用电趋势和异常报警,这类看板工具现在有不少成熟方案,费用远低于整套信息系统。第二类是用好非常朴素的管理工具,比如能耗点检表和设备节能台账,把“设备状态、清洁润滑、泄漏情况、异常温度和振动”等基础信息按班次记录下来,配合每月一次的节能例会,讨论哪些问题可以通过调整参数或小改造解决。你可能也有同感:真正能长期坚持的往往是这些简单工具,它们和适度的信息化结合起来,反而比一上来追求“高大上系统”更容易见到实实在在的效果。

- 分级能耗监控方法:先选一个能耗占比高的车间,安装分项电表并建立基础数据看板,一到两个月内形成能耗基线;根据看板暴露的问题,优先处理长期空转设备和运行参数明显异常的工序。

- 设备节能改造方法:以年度为周期,列出潜在改造清单,优先选择投资小、停机时间短、预计回收期在两年以内的项目,改造前后都要通过数据验证节能效果,并纳入下年度的预算和目标设定。

实施顺序与踩坑提醒

最后谈谈顺序和踩坑,这是我踩过不少坑之后总结出来的教训。实施顺序上,我建议先从“算账”和“透明”入手,再做设备和工艺层面的优化,最后才考虑结构性的大改造,否则很容易在还没搞清楚问题在哪时,就把钱花在不关键的地方。团队方面要格外注意一线员工的参与感,如果只是管理层在看能耗报表,一线只觉得工作更麻烦,很难坚持下去;更好的做法是把节能结果和班组绩效、改善奖励挂钩,让大家共享节省下来的利润。常见的坑包括:忽视公用工程的能耗,盲目相信供应商给出的节能承诺,没有持续跟踪改造后的实际数据;只在意设备单机效率,而忽略整条线的节拍匹配和换型损失。这些问题想避免并不复杂,只要坚持用数据说话、分阶段评估效果,不急于在短期内“一步到位”,全自动生产线的节能降耗就会变成一件可控、可复制、能持续创造现金流的事情。

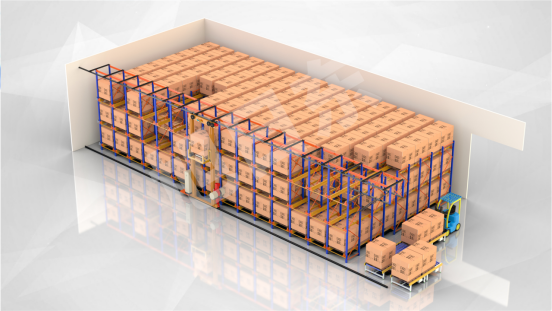

TAG: 电池全自动生产线 | 全自动生产装配线 | 全自动流水线厂 | 立体全自动地仓库 | 全自动码垛生产线 | 全自动智能仓库 |

深圳市龙华区观澜街道牛湖社区裕昌路95号

东莞市塘厦镇新太阳科技产业园208栋

0755-89500671 0769-82861482 0769-82862446

13600198971(李先生)

18002572882(张女士)

13603036291(刘先生)

13786148083(吴小姐)

4977731621@qq.com

返回列表

返回列表