全自动生产线设备的故障常见及排除策略

一、现场常见故障,我踩过的坑

干全自动生产线这些年,我发现设备故障表面看着五花八门,本质上就绕不开几个老问题。最常见的是传感器类故障,比如位置接近开关被油污遮住、光电被反光板晃花、线缆在拖链里断股,这几种占掉至少一半的停机时间。其次是执行机构卡滞,气缸进水生锈、导轨缺油、有异物掉进机构里,导致动作到位信号迟到或者根本到不了位。还有一类是通讯和程序问题,现场只看到“设备离线”“总线错误”几个大字,其实可能只是一个模块掉电或者IP段被人乱改。别忽视供电和气源,电柜散热不良、压缩空气含水量超标,也会让一些隐蔽故障反复出现。说白了,大部分所谓“疑难杂症”,最后都能在电、气、信号、机械这四块里找到根。

二、3~6条关键建议,保证线不停

关键建议与思路

- 按电、气、控、机顺序排查,先信号后程序。

- 抓住个异常点,不被连锁报警带偏。

- 为关键机构预留手动与旁路模式,便于拆分验证。

- 固定记录停机信息和处理过程,定期复盘优化。

这些年我自己总结了四条在任何全自动线都好用的排故思路。条建议:永远按电、气、控、机的顺序去排查,不要一上来就怀疑程序,把输入输出信号在端子和现场先核实一遍,再看PLC逻辑。第二条建议:盯紧“个异常点”,也就是更先不正常的那个信号或动作,后面连锁报警再多,也只是结果不是根因。第三条建议:给每个关键机构预留手动和旁路方案,比如建立维护模式,只驱动单个轴、单个气缸,这样能把系统拆开来验证,大幅缩短定位时间。第四条建议:帮设备“记忆”现场状态,停机时拍照、记录报警号和工艺参数,班后做五分钟复盘,很多反复出现的小故障,就是这样被提前消灭掉的。

三、落地做法和推荐工具

从记录到标准化

要让这些思路真正落地,我通常会先做一套简易但固定的排查表,把一条产线拆成几个功能段,每段列出必须确认的电源、气压、指示灯、关键传感器,把顺序写死贴在电柜门内侧,新人照着做也不容易漏项。配合这张表,我会让操作工用手机表格或简单的点检应用,记录每次停机的时间、报警信息和处理办法,一个月下来就能看出哪几类故障最频繁,该从工艺还是从备件去优化。老实讲,工具不一定非要多高大上,只要全员能坚持用,比如共享文档、看板或简单的扫码报修页面,就已经比口头传递强很多。等数据积累到一定量,再考虑接入现有的设备管理系统,把高发故障固化成标准作业和培训教材,这时候再去谈智能诊断才真正有价值。

四、最后的经验提醒

心态与团队协作

最后再分享一点心态和团队层面的经验。全自动线出问题时,大家很容易情绪上头,不是互相指责就是一味催着快点修,其实更好的做法是岗位分工要提前定死:谁负责安全确认,谁负责操作面板,谁负责电气检测,谁记录过程,现场只听一个人指挥。作为技术骨干,我习惯在每次大故障后组织十分钟的小复盘,按时间线还原决策,找出哪一步判断是拍脑袋,哪一步可以通过加一个指示灯、一个标签、一行注释来避免误判。久而久之,团队会形成一套共同的排故语言,新人跟着老员工说的“先看输入,再看输出,再看动作”,排查效率自然就上来了。到这个阶段,你会发现设备并没有变得更复杂,只是你们对这条线的理解已经从“会用”升级到“看一眼就知道哪不对劲”。

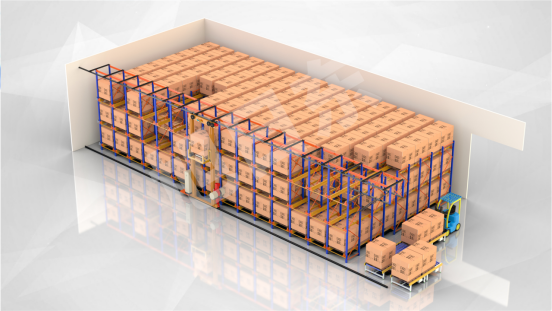

TAG: 电池全自动生产线 | 全自动生产装配线 | 全自动流水线厂 | 立体全自动地仓库 | 全自动码垛生产线 | 全自动智能仓库 |

深圳市龙华区观澜街道牛湖社区裕昌路95号

东莞市塘厦镇新太阳科技产业园208栋

0755-89500671 0769-82861482 0769-82862446

13600198971(李先生)

18002572882(张女士)

13603036291(刘先生)

13786148083(吴小姐)

4977731621@qq.com

返回列表

返回列表